Para melhorar suas propriedades mecânicas, as ferramentas precisam passar por tratamento térmico, como têmpera e endurecimento.

Têmpera:

É um tipo de tratamento térmico que inclui aquecimento e posterior resfriamento do aço para reduzir tensões internas no material. Durante o processo de aquecimento é gerada martensita, que possui uma estrutura muito dura e alta resistência à tração, mas baixa resiliência.

Portanto, o material está sujeito a rachaduras; Para evitar esse problema, o aço é então temperado por meio de resfriamento controlado. A taxa de resfriamento durante o revenido tem um impacto significativo na tensão residual do aço. Quanto mais lenta for a taxa de resfriamento, mais fraca será a tensão residual.

O tipo de aço que pode ser submetido a este tratamento contém 0,4-0,6% de carbono, por isso é chamado de aço temperado e revenido.

Endurecimento:

O objetivo deste tratamento é aumentar a dureza do material, o que inclui o aquecimento do aço a uma determinada temperatura e depois o resfriamento rápido.

O método comumente usado para medir a dureza da ferramenta é o teste de dureza Rockwell, que é realizado usando um penetrador cônico (HRC) ou esférico (HRB).

Envolve aumentar gradualmente a carga do instrumento. A dureza é determinada pela profundidade de penetração do penetrador na peça de trabalho.

Endurecimento por indução:

Este é o tratamento térmico mais comum para pressione o freio máquinas-ferramentas, mas por se tratar de um tratamento superficial, afeta apenas a camada externa da ferramenta.

Esta têmpera utiliza o princípio da indução eletromagnética: um material condutor (bobina) é colocado em um forte campo magnético alternado, a ferramenta é aquecida a uma alta temperatura e depois resfriada rapidamente por um fluxo de refrigerante.

A têmpera por indução pode formar uma superfície muito dura com resistência ao desgaste e à fadiga, sem afetar a tenacidade do núcleo.

Endurecimento do núcleo:

Alguns pressione o freio os fabricantes de máquinas-ferramentas usam o endurecimento do núcleo para obter uma dureza consistente em toda a ferramenta, enquanto o valor da dureza superficial é baixo e a superfície geralmente está sujeita a desgaste.

Comprimento e precisão

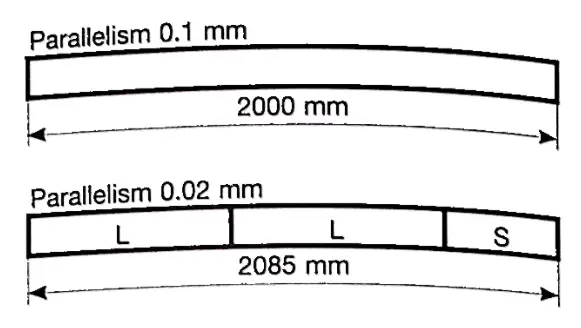

No passado, pressione o freio As máquinas-ferramentas eram produzidas como peças únicas e seu comprimento era igual ao das pressione o freio máquina ou o perfil a ser dobrado. Essas ferramentas de aço são aplainadas porque o endurecimento e o desbaste podem causar deformação devido ao seu comprimento. Devido à incapacidade de processamento da ferramenta de corte, sua precisão é bastante baixa, aproximadamente 0,1 milímetros por metro.

Com o surgimento de novas tecnologias, a precisão dos pressione o freio máquinas-ferramentas melhorou significativamente. As ferramentas atuais são peças produzidas, temperadas e usinadas, garantindo maior precisão (0,0 milímetros por palete) e melhor desempenho mecânico do que antes. O comprimento do pressione o freio A máquina-ferramenta varia dependendo do tipo, por exemplo, a ferramenta Shinite tem comprimento de 835 mm.

A ferramenta de segmentação apresenta diversas vantagens: comprimento modular padrão, para que os operadores possam adquirir ferramentas para formar o comprimento total necessário;

Fácil de operar, economizando tempo na instalação do pressione o freio máquina;

Economize custos porque apenas as peças desgastadas ou danificadas da ferramenta precisam ser substituídas, e não todo o comprimento;

A máquina pode ser configurada utilizando diferentes estações de trabalho e ferramentas de instalação com diferentes perfis que são utilizados em sequência.

É importante que as dimensões da ferramenta estejam corretas e possam ser totalmente intercambiáveis e alinhadas para utilizar pressione o freio máquinas e garantir alta qualidade pressione o freio e repetibilidade.

Graças ao acabamento superficial gerado pelas retificadoras, pressione o freio máquinas-ferramentas podem produzir moldes com raios em moldes em forma de V e pontas de punção.

Isto permite uniformidade pressione o freio sem marcar a chapa metálica e compreendendo os pontos de contato exatos entre a ferramenta e a chapa metálica. Esta é uma informação importante para que o sistema CNC da prensa configure automaticamente pressione o freio parâmetros para alcançar a repetibilidade máxima.

Rede IPv6 suportada

Rede IPv6 suportada